苏州点迈智能工厂车间布局优化建议 软硬件协同方案

随着工业4.0和智能制造的深入推进,苏州点迈作为制造业企业,亟需通过科学合理的车间布局优化提升生产效率与智能化水平。以下从计算机软硬件角度,提出具体建议:

一、硬件布局优化建议

- 设备模块化与柔性配置:采用可移动的AGV(自动导引车)和模块化工作站,实现生产线的快速重组,适应多品种、小批量生产需求。

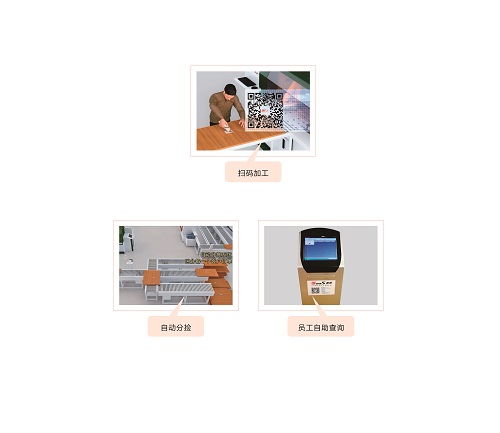

- 物联网设备部署:在关键节点安装传感器(如温湿度、振动传感器)和RFID标签,实时采集设备状态和生产数据,为布局动态调整提供依据。

- 网络基础设施强化:布设高速工业以太网和5G网络,确保设备间低延迟通信,支持海量数据传输与边缘计算应用。

- 人机协作安全设计:合理规划机器人工作区域,加装激光雷达和视觉系统,避免人机冲突,提升布局安全性。

二、软件系统协同方案

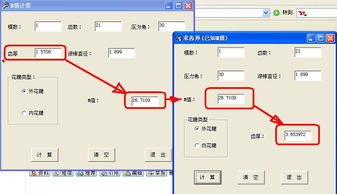

- 数字孪生技术应用:利用仿真软件(如FlexSim、Plant Simulation)构建车间虚拟模型,模拟不同布局方案的效果,优化设备位置和物流路径。

- MES与ERP集成:通过制造执行系统(MES)与企业资源计划(ERP)数据联动,实时监控生产进度,动态调整物料配送和工序安排,减少无效移动。

- AI驱动的布局算法:引入机器学习算法,分析历史生产数据,预测瓶颈工序,自动生成最优布局方案(如遗传算法或蚁群优化)。

- 可视化监控平台:开发统一看板系统,整合SCADA(数据采集与监控系统)和PLC数据,直观展示设备状态、能耗和物流效率,辅助决策。

三、实施步骤与注意事项

- 分阶段推行:优先在试点区域部署软硬件系统,验证效果后逐步扩展,避免一次性改造带来的风险。

- 数据安全与标准化:建立工业网络安全防护体系,统一设备通信协议(如OPC UA),确保数据互联互通。

- 员工培训与反馈:组织软硬件操作培训,鼓励员工参与布局优化,通过反馈机制持续改进。

通过上述软硬件协同优化,苏州点迈可显著提升车间空间利用率、缩短生产周期,并为未来智能化升级奠定坚实基础。

如若转载,请注明出处:http://www.51aiwoba.com/product/27.html

更新时间:2026-02-28 15:33:51